攀枝花**公司废钢切割烟尘治理迫在眉睫,加工车间10道场地专门用于大件废钢(如中包、轧辊、大铁砣等)的堆放、切割加工。在用氧气-乙炔火焰切割作业时,作业区域产生的烟尘浓度可达到3000mg/m3,附近村民对此反映强烈,多次上访市政府。05年的时候市环保局明文要求停止废轧辊加工业务,进行除尘整改,并对超标排放进行了处罚。为此,该厂采取了多种整改措施:包括维修、改进现有除尘设备、增加空中冷却水喷洒设施等,但除尘效果均不理想。轧辊、中包等大型废钢不能切割加工,无法外发和内供,直接影响该厂的正常生产,威胁公司生产链。2007年该污染源被省政府列为限期治理项目,为保证废钢生产及实现切割烟气达标排放,保护现场职工、周边农民的身心健康和周围环境,今年公司启动了废钢切割烟尘治理研究及应用课题。

(一)现状分析

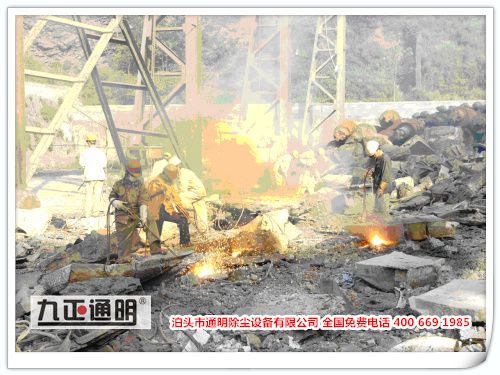

目前,废钢厂废钢加工对象主要为轧辊、大铁砣、中包、材头、废钢等。经过切割加工成合格料后绝大部分以内供炼钢回炉,小部分经营外销。由于单块废钢的体积比较大,不能直接用来回炉炼钢,需经人工用氧气、乙炔切割分解成小块后方能供炼钢回炉;再加上对外经营业务开展以后,为达到增值的目的,又加大了材头类生产性废钢的分类挑选、切割加工力度。由于废钢厂生产作业现场为露天作业,又无烟尘除尘设备,在废钢切割过程中产生的烟气直接排放。为控制烟尘排放给周边环境带来的不利影响,该厂自制了简易的水喷雾装置和采用人工洒水降烟尘两种方法来降低烟尘排放浓度。

二、存在的问题

(1)在废钢切割过程中产生的烟气虽经简易的水喷雾装置和采用人工洒水降烟尘后能控制一定的烟尘排放浓度,但只能治标,不能治本,导致切割作业人员作业环境恶劣,给周边环境造成了一定的污染。

(2)由于没有除尘设施,该厂只能切割一些烟尘产生较少的非生产性废钢、材头、中包,而轧辊、大铁砣、带油污的废钢则不切割,严重制约了该厂的正常生产。

通过对废钢切割烟尘治理环保措施的分析研究后认为:为了改善作业人员作业环境以及厂区环境,只有使用专用烟尘除尘设备才能从根本上改善环境条件,达到治本的目的。

三、研究的主要内容和原则

切割烟气的收集、处理的工艺设计和设备选型;除尘器的设计以设备选型;除尘系统供配电及控制设计;投资概算分析。 根据工程烟气粉尘的特点,结合实际情况,确保污染达标排放。使工艺系统更合理,更科学,具体原则是:

对切割产生的烟气进行收集处理,满足国家、行业对环保的要求,实现达标排放;操作管理方便,不影响生产;在稳妥可靠的基础上,充分考虑技术的先进性和可靠性,实现系统的经济运行;在满足工艺系统可靠运行的情况下,合理布局,节约占地面积。

四、研究的具体内容

1、烟气的基础数据

烟气成份:CO、CO2、O2、NO2等

烟尘成份:SiO2、FeO2、Fe2O3、MnO、C等

烟气含尘量:<3g/Nm3

烟尘的颗粒度:1—5um以下的占50%以上

2、烟罩的设计

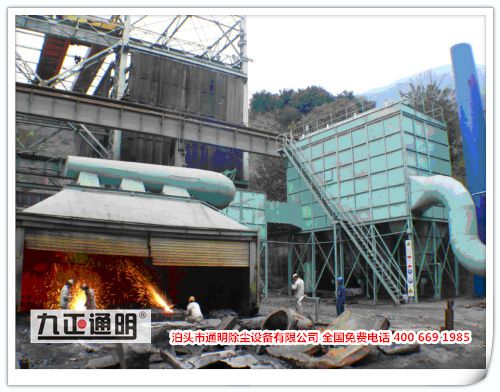

废钢的切割方式采用人工用氧气、乙炔切割,每块废钢重量大,形状不规则,切割前后必须由桥吊吊到指定位置。因此,烟罩的设计既要满足桥吊起吊,又要满足多把切割枪同时作业,确保烟气的捕集效率≥90%。建议切割操作室的体积应为10m×5m×5m,并在操作室的顶部设排风装置。操作室设置为固定和移动两部分组成。切割操作室的四周设置为固定的,并设置5m宽大门和采光窗,便于废钢的起吊和采光。顶部设置为移动的,可沿设置在梁上的轨道行走,桥吊起吊时,烟罩移开,桥吊起吊完毕,烟罩移到切割作业面收集切割烟气。

3、烟气量的确定

按照全面换气7次/min计算,风量为105000m3/h;按照罩顶喉口速度2.2/s,喉口尺寸为6.5m×2m,风量为102960 m3/h;综合考虑系统风量取105000 m3/h。

4、除尘设备的选定

切割烟气的处理分湿法和干法两种。由于湿法除尘效率低,不易达标,而且水量损失大、设备容易腐蚀,会造成二次污染,目前一般采用干法处理。干法处理有袋式除尘和高压静电除尘两类,根据烟尘的特性和投资比较,研究选择布袋除尘器。布袋除尘器大致分为反吹风清灰布袋除尘器、机械振动布袋除尘器和脉冲清灰布袋除尘器三种。

研究除尘器采用长低压脉冲布袋除尘,与大型分室反吹布袋除尘器相比,长袋低压脉冲布袋除尘器有显著的优点。一是过滤风速高,占地面积小。它的最高过滤风速可达2.7m/min,而大型分室反吹布袋除尘器一般都在1.0m/min以下。二是清灰压力低,效果好。它采用直通脉冲阀,阻力低,启动快,清灰能力强。喷吹系统各部分都具有优良的空气动力特性。它直接利用袋口起引射作用,喷吹压力只需0.15∽0.25MPa,喷吹时间缩短0.065∽0.085秒,运行能耗低于反吹风布袋除尘器。研究采用离线清灰方式,更方便、更灵活。三是该除尘器,滤袋长达6m,大大突破了通常认为的脉冲除尘器的袋长极限,因此,占地面积较小。四是简单的滤袋固定方式。滤袋以缝在袋口的弹性涨圈嵌在花板上,拆装滤袋极为方便,操作工人在净气箱中换袋,可不与尘袋接触,改善了工人的操作环境。五是采用先进的控制技术。以可编程微机承担除尘器清灰控制物对温度等运行参数的实时控制,功能齐全,可靠性强。

5、主要工艺流程

(1)操作室切割烟气收集起来,经管道进入布袋除尘器对烟气进行净化处理,达到国家规定的排放标准后经风机通过烟囱排放。

(2)除尘系统处理风量为105000 m3/h,工况温度为100度。

(3)为了确保除尘效果,滤料采用针刺毡滤料。同时,为了保护除尘器滤袋,在除尘器入口的管道上设置了紧急冷风混风阀。当检测到烟气温度超过设定值时,自动打开混风阀,混入冷风,降低烟气温度,保护滤袋。

(4)在废钢切割过程中需要二次起吊,因此,为了节约能耗,降低生产成本,除尘系统风机电机采用变频调速电机。

(5)设计采用PLC对所有设备实现全自动逻辑控制,确保除尘系统运行安全、可靠。

(6)除尘器除下的灰,采用密闭式卸灰阀,人工清运。

6、系统布置方案

整个系统设备布置在加工10道靠防洪坝的第一跨和第二跨,靠近铁路的一侧,其中切割操作室布置在第二跨,满足废钢的起吊要求,整个系统占地面积为24米×12米。

(1)卸灰。除尘器除下的粉尘,直接由除尘器卸灰阀卸灰,人工打包。

(2)传动控制。除尘系统设有控制室、控制室内设有集中操作台,运行时在控制室内集中操作台上操作;除尘风机采用变频调速启动装置,调速设为手动方式和自动方式。

(3)除尘系统控制。由于整个除尘系统,工艺参数要根据实际工况连续可调,以达到最佳的除尘效果,实现差压、定时控制,并且其控制设备要求具有很高的运行可靠性,因此,整个除尘系统用一套西门子PLC(可编程序控制器)进行控制,仪表信号进入PLC控制系统。

(4)操作方式。系统有自动、集中手动两种操作方式。

(5)设备选择及安装。PLC采用S7—200系列,由于除尘设备运行工况差,粉尘、抖动等,为了提高设备运行可靠性,变频器选用ABB公司生产的变频器ACS600系列,输入电压380V。为了提高系统运行可靠性,配电柜、控制柜采用GGD2系列,电气元件采用施耐德公司生产的低压电气元件,操作元件采用ZB2系列。

(6)设备布置。除尘系统设控制室,低压柜、PLC柜、仪表柜安装在控制室。

(7)切割操作室的方案。切割操作尺寸为10米×5米×5米,操作室采用钢结构框架,移动顶罩放置在钢框架轨道上。沿5米方向移动。四周和顶罩均采用4mm的Q2345A钢板焊接。操作室在10米方向设置5米宽的起重门,标高1.5米处设置通风采光钢窗3栋。标高1.5米以下设置可拆卸耐火防护板,防护板采用8mmQ235A1.5m×1.5m钢板。

钢结构件均除锈,红丹打底,刷防腐面漆两道。

五、废钢切割烟尘治理环保设施施工

(一)审核除尘设备设计方案和费用预算

在公司相关部门的大力支持下,组织相关人员对施工方提供的除尘设备设计方案和费用进行了多次审核,选用长袋低压脉冲布袋除尘器,费用控制在190万元以内。

(二)签订工程施工合同及拟定施工网络图

在确定除法尘设备设计方案后,拟定了施工网络图,并对现场场地进行了清理平整,为施工方进场施工打下了基础。

(三)签订安全环保协议,召开施工前工程施工安全、环保、质量、进度协调会。

各项准备工作就绪后,正式召开了除尘设备施工前工程施工安全、环保、质量、进度协调会,工程施工序幕正式拉开,并按工程施工网络图全程监控施工过程中的安全、环保、质量、进度等工作。